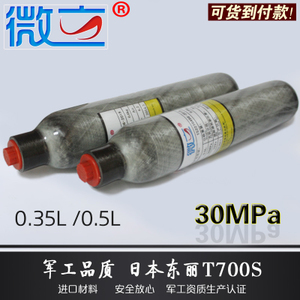

在專業潛水、消防及工業領域,沃頓裝備以其可靠性和高性能著稱。其中,裝備的涂裝不僅關乎外觀,更是保護核心部件、延長使用壽命、確保安全操作的第一道防線。特別是對于集成度高的精密設備如微立氣瓶,涂裝工藝直接影響到其耐腐蝕性、密封性和整體效能。本文將深入解析沃頓裝備常見的七大涂裝問題,并探討如何針對微立氣瓶的特性進行有效預防與解決。

一、七大涂裝問題深度解析

- 附著力不足:這是涂裝失效的根源之一。表現為漆膜易剝落、起皮。原因可能包括表面預處理不徹底(如殘留油污、氧化物)、底材與涂層兼容性差,或施工環境濕度過高。對于微立氣瓶,其合金表面若處理不當,涂層附著力弱會加速局部腐蝕,威脅結構安全。

- 涂層起泡與針孔:涂層表面出現細小氣泡或針狀孔洞。多因施工時基材表面有水分、溶劑揮發過快,或涂層內含雜質、空氣。在微立氣瓶上,這些缺陷會成為腐蝕介質滲入的通道,尤其在高壓循環使用中,可能誘發應力腐蝕裂紋。

- 顏色不均與色差:批次間或同一部件上顏色不一致。源于顏料分散不均、噴涂工藝參數(如壓力、距離、速度)波動,或固化溫度時間控制不當。雖不影響性能,但影響專業外觀品質及品牌一致性。

- 橘皮與流掛:涂層表面出現類似橘皮的皺紋,或局部涂料下垂形成淚痕。橘皮通常因溶劑揮發與涂料流動不平衡導致;流掛則是噴涂過厚、稀釋過度或干燥太慢所致。這些問題會改變表面光潔度,可能影響微立氣瓶上標識的清晰度及手感。

- 耐化學腐蝕性下降:涂層過早出現斑點、褪色或軟化。源于涂層配方未能匹配使用環境(如接觸特定化學品、海水),或固化不完全。微立氣瓶常接觸復雜介質,涂層防腐能力不足會直接降低瓶體壽命。

- 抗磨損性差:涂層易被刮擦、磨損,露出底材。原因可能是涂層硬度不足、未添加耐磨填料,或日常使用中摩擦頻繁。對于經常搬運、安裝的微立氣瓶,耐磨性直接關系到涂層的持久保護作用。

- 環境老化(粉化、龜裂):長期暴露于紫外線、溫濕循環下,涂層出現粉狀脫落或網狀裂紋。主要因樹脂耐候性差,或涂層內應力過大。戶外或苛刻環境中使用的沃頓裝備若涂裝抗老化不足,會迅速失去保護和美觀功能。

二、微立氣瓶的涂裝專項考量

微立氣瓶作為高壓容器,其涂裝需滿足更嚴苛的標準:

- 安全與兼容性優先:涂層必須絕對避免對瓶體金屬(如鋁合金、鋼)產生任何形式的腐蝕,且不能影響氣瓶閥門的密封性能。材料選擇需通過嚴格兼容性測試。

- 精細施工要求:氣瓶表面通常需進行噴砂或化學轉化處理,確保絕對清潔與最佳粗糙度以增強附著力。噴涂需均勻,避免任何部位涂層過厚影響散熱或產生局部應力。

- 特殊性能需求:涂層應具備優異的絕緣性(防電化學腐蝕)、耐高壓氣體滲透性,并常需加入高可見度色彩(如熒光色)或反光條,以提升作業安全。

- 固化工藝精準控制:固化溫度與時間必須精確,既要保證涂層完全交聯,又不能因過熱影響氣瓶金屬的熱處理狀態或內部壓力部件。

三、系統性解決方案

- 前處理強化:對微立氣瓶采用多級清洗(脫脂、酸洗、鈍化)及標準化表面粗糙化處理,確保基材達到涂裝級清潔度。

- 材料科學選型:選用專為高壓容器設計的環氧、聚氨酯或氟碳涂層,它們通常具有優異的附著力、化學惰性及耐候性。必要時采用多層涂層體系(如底漆+面漆)。

- 工藝參數數字化:實現噴涂機器人、固化爐的精準程序控制,確保每一批次涂裝的厚度、均勻度及固化條件一致。

- 全過程質量檢測:引入附著力劃格測試、涂層測厚儀、耐化學試劑擦拭測試、高壓氣密性測試及加速老化試驗,對微立氣瓶涂裝進行全流程監控。

- 使用與維護指導:為用戶提供明確的維護指南,如避免使用腐蝕性清潔劑、防止機械撞擊,并定期進行涂層狀況檢查。

###

沃頓裝備的卓越性能離不開每一個細節的完美把控。涂裝問題絕非表面文章,而是關乎裝備可靠性、安全性及壽命的核心工程挑戰。通過對七大涂裝問題的深刻理解,并針對微立氣瓶等關鍵部件實施專項化、系統化的涂裝解決方案,沃頓裝備能夠持續為用戶提供在極端環境下依然堅固耐用、安全可信賴的產品保障。只有將材料科學、工藝工程與嚴格質控深度融合,才能在裝備制造的每一個環節,鑄就真正的專業品質。